5月1日是新中国成立后的第73个中国劳动节。73年来,我国的钢铁产业在一代代钢铁人的努力下飞速发展,实现了从“傻大黑粗、油污满面”到“灯塔工厂”、“绿色”钢铁的数字化转型。

钢铁产业的数字化、智能化升级,不仅让钢铁生产更智能高效,也让钢铁工人实现了从劳动密集型产业一线工人到技术密集型产业蓝领精英的转变。“数字化让钢铁工人不仅有力量,有技术,还有智慧,而且未来有无限可能。”

从一线劳作到远程操作

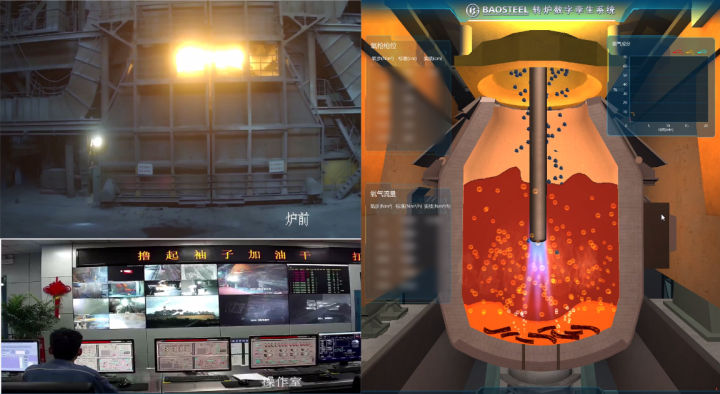

传统的炼钢过程,需要吹炼工、合金工、OG工、摇炉工、信号工等多位炼钢工一起完成,工人必须穿戴好劳防用品,在高温、粉尘的恶劣环境中完成,工作节奏快、劳动强度大。2019年7月,在离炼钢现场3000米的一场会议现场,随着中国宝武党委书记、董事长陈德荣按下按键,宝山基地一炼钢3号转炉正式开启“远程一键炼钢”:氧枪缓缓降下,转炉炉内的钢水开始翻滚。这是宝钢股份实现大型转炉“智慧炼钢”关键瓶颈突破后,首次实现真正意义上的“远程一键炼钢”,不仅有效提高了炼钢成功率,缩短了出钢周期,更是大大减轻了工人的劳动强度。

金恒博远协助建设的转炉数字孪生系统,为会场实时展示了转炉冶炼情况模拟画面

金恒博远协助建设的马钢热轧智控中心数字孪生系统

从师徒传承到数字传承

在钢企的数字化转型升级中,企业关注的不只是生产过程,还在把人才培养融入其中。人才是支撑钢企持续发展的力量源泉。随着数字化的进步以及钢铁产业生产工艺装备的不断更新换代,很多钢企工人面临职业技能的挑战。在工人知识急需扩充的背景下,钢企传统“传帮带”、“师带徒”培训模式的周期长、速度慢等问题日益凸显,难以成规模地培养人才。

采用数字孪生、虚拟仿真等技术,钢企里老师傅、老工匠们多年沉淀的实践经验和技术技能成果被转化为了数字语言永久记录下来,标准化操作和异常工况处置流程从理论培训变成了模拟仿真操作。数字技术为钢企形成了高技能人才技能技术、创新成果等代际传承的长效机制和数字资料库,钢企的师徒传承开始焕发新姿态。

近期评论